به گزارش سلام نو، دستاوردهای تازهی صنعت حاکی از آن است که نسل جدید چاپگرهای سهبعدی غولپیکر بهزودی قادر به چاپ قطعاتی بسیار بزرگتر در زمانی بسیار کوتاهتر خواهند بود.

ساخت کشتی ازجمله صنایع زمانبر و پرزحمت است. این قضیه حتی درمورد قایقهای کوچک امروزی که نه با الوار چوب بلکه با کمک فایبرگلاس ساخته میشوند نیز صادق است. برای ساخت این قایقها ابتدا باید یک قالب بسازید؛ سپس باید درون این قالب را با لایههایی از رزین و الیاف شیشه بپوشانید. در نهایت باید سازهی تکمیلشده را از قالب آن استخراج کرده و مراحل پرداخت بدنه را انجام دهید. انجام تمامی این مراحل ممکن است ماهها بهدرازا بکشد؛ اما خبر خوب برای دستاندرکاران صنعت یادشده آن است که احتمالا اوضاع قرار نیست به همین منوال باقی بماند.

پژوهشگران دانشگاه مین این روزها درصدد آزمایش یک نمونه از قایقهای گشت هستند که تمامی مراحل تولید آن از طراحی تا پرداخت نهایی، تنها ۷۲ ساعت طول کشیده؛ قایقی منحصربهفرد که بهکمک یک چاپگر سهبعدی غولپیکر ساخته شده است.

اگر نگاهی به تاریخچهی صنعت چاپ سهبعدی بیندازیم، میبینیم که اولین چاپگرهای سهبعدی در دههی ۹۰ میلادی به بازار عرضه شدند. این ادوات از آن زمان تاکنون برای تولید مدلهای کوچک، اجزای موتور جت و حتی تاج دندان مورد استفاده قرار گرفتهاند. حال زمان معرفی نسل جدید و غولپیکر این ابزار فرارسیده است: چاپگرهای غولپیکری که قادر به ساخت اشیائی با ابعادی بزرگتر و با سرعتی بیشتر هستند.

پژوهشگران دانشگاه مین برای ساخت قایق گشت یادشده که بخشی از یک پروژهی نظامی ارتش ایالات متحده است، همکاری نزدیکی را با آزمایشگاه ملی اوکریج در ایالت تنسی آغاز کردند. این آزمایشگاه در توسعهی روند چاپ کمک بسیاری کرد. شرکت ماشین ابزار اینگرسل از ایلینویز نیز ساخت خود چاپگر را بهعهده داشت. برآوردهای دانشگاه نشان میداد که استفاده از چنین چاپگرهایی در صنعتی مانند ساخت قایق که رونق قابلتوجهی در ایالت ماین دارد، میتواند تأثیر قابلتوجهی در صرفهجویی در هزینه و زمان تولید داشته باشد.

تلاش پژوهشگران دانشگاه مین برای چاپ سهبعدی قطعات قایق با چاپگر غولآسا موفقیتآمیز بوده است.

مشکل ابعاد

بهطور کلی باید گفت ابعاد بزرگترین شی قابلچاپ توسط یک چاپگر محدود به ابعاد خود چاپگر است؛ درحالیکه بیشتر چاپگرها کوچکتر از ابعاد یک دستگاه یخچال خانگی بزرگ هستند. طی سالیان گذشته، مهندسان توانستهاند با بهکارگیری برخی راهکارها نظیر سوار کردن سازوکار چاپگر روی یک تکه داربست خارجی، امکان چاپ قطعات بزرگتر را فراهم آورند. اما نتیجهی این کار اغلب یک چاپگر کُند و با دقتی پایین بود که پس از چاپ هر قطعه میبایست یک فرایند پرداخت دستی و پرهزینه روی آن صورت میگرفت.

اما گویا چاپگر طراحیشده ازسوی دانشگاه مین توانسته است بر این معضل فائق آید. آنها با معلقکردن نازل خروجی جوهر چاپگر بر فراز یک جرثقیل دروازهای موفق شدند مشکل ابعادپذیری دستگاه را برطرف کنند. جوهر بهکاررفته در این چاپگر نوعی رزین ترموپلاستیک مذاب حاوی فیبرهای کربن است. این نازل با هدایت رایانه بهصورت افقی حرکت میکند و مانند تمامی انواع چاپگرهای سهبعدی دیگر، فرایند ساخت قطعات را بهصورت لایه به لایه انجام میدهد. بعد از اتمام کار هر لایه، نازل بهمیزان اندکی بالا برده میشود تا لایهی بعدی را چاپ کند و این روند را تا انتهای کار ادامه میدهد.

بزرگترین چاپگر سهبعدی جهان در دانشگاه مین آمریکا، این قایق را طی مدت ۷۲ ساعت چاپ کرد

همانطور که پیشتر گفته شد، چاپگر جدید کار چاپ قطعات را با سرعت بیشتری انجام میدهد. چاپگر دانشگاه مین قادر است با نرخ ۷۰ کیلوگرم در ساعت مواد را تزریق کند. در حال حاضر، قابلیت چاپ قطعاتی با طول ۳۰ متر، عرض ۷ متر و ارتفاع ۳ متر ممکن شده است؛ اما با ساخت یک جرثقیل دروازهای بزرگتر میتوان بهراحتی قطعات بزرگتری را نیز تولید کرد. حتی این امکان وجود دارد که روی بازوی نگهدارندهی نازل، تجهیزات پرداخت قطعه نیز سوار شود؛ تجهیزاتی نظیر سری فرز خودکار که میتواند هرگونه ناهمواری احتمالی روی قطعه را برطرف کند.

حال که پژوهشگران توانستهاند اصول کار این چاپگر را نشان دهند، تمرکز پروژه روی جایگزینسازی نوع مواد بهکاررفته در چاپگر معطوف شده است. آنها میخواهند موادی را با آثار زیستمحیطی کمتر بهکار گیرند. یکی از منابع احتمالی برای تأمین فیبرهای سلولزی جدید، صنایع جنگلداری نیو انگلند خواهد بود. این فیبرها میتوانند جایگزین مناسبی برای فیبرهای کربنی باشند. باتوجه به اینکه فیبرهای کربن اصولا از فرآوردهای نفتی بهدست میآیند، جایگزینکردن آنها با مواد غیرنفتی میتواند بخشی از اهداف زیستمحیطی این صنعت را برآورده سازد. حبیب دگر، یکی از رهبران این پروژه میگوید هدف آن است که مواد سازندهی قطعات محتوی ۵۰ درصد فراوردهی چوبی باشد. چنین رویکردی میتواند منجر به تولید نوعی کامپوزیت خاص با استحکام و وزنی معادل با آلومینیوم شود. همچنین گروه امیدوار است در آینده بتواند به سرعت چاپی معادل با ۲۳۰ کیلوگرم در ساعت برسد. پژوهشگران بهتازگی موفق شدهاند از فیبرهای سلولزی و یک رزین بر پایهی ذرت برای چاپ قالب سقف یک قایق استفاده کنند. برای سازگاری بیشتر با محیط زیست، این قالب میتواند بهطور کامل بازیافت شده و مواد آن دوباره مورد استفاده قرار گیرند.

تنها کافی است دکمهی «چاپ» را بفشارید

کریگ بلو، مدیر بهرهوری انرژی اوکریج معتقد است ساخت قالبها و ابزارهای تولید ازجمله بازارهای مهم صنعت چاپگرهای سهبعدی غولآسا خواهد بود. ساخت ابزار به دو دلیل امری پرهزینه بهشمار میآید. اول اینکه نیازمند مهارتهای تخصصی است و دوم اینکه قطعات تولیدی اغلب یکبار مصرف هستند یا در تعداد بسیار محدودی سفارش داده میشوند. این مسائل باعث میشود که تولید آنها در مقیاس بزرگ اقتصادی نباشد. این در حالی است که هزینهی تولید یک یا صد قطعه باکمک چاپگر سهبعدی عملا یکسان است.

هزینهی تولید یک یا صد قطعه باکمک چاپگر سهبعدی عملا یکسان است

اما مزایای چاپگرهای سهبعدی عظیم به همینجا ختم نمیشود. بهعنوان نمونه، پیمانکاران ساختمانی از چاپگر جدید اوکریج برای چاپ نوعی قالب بتنریزی با طراحی منحصربهفرد بهره بردهاند تا نمای بیرونی یک ساختمان ۴۵ طبقه را در محل یک کارخانهی قدیمی تصفیهی شکر واقع در بروکلین نیویورک بسازند. معمولا این نوع قالبها باکمک چوب و توسط نجاران زبردست ساخته میشود و تنها برای ۳ یا ۴ مرحله قالبریزی قابلاستفاده خواهند بود. بنابراین سازندگان به تهیهی تعداد زیادی از این قالبها نیاز خواهند داشت. اما دکتر بلو میگوید نسخهی تولیدشده توسط چاپگرهای سهبعدی از پلاستیک تقویتشده با الیاف کربن ساخته میشود و قابلیت استفادهی مجدد در دستکم ۲۰۰ عملیات بتنریزی را خواهد داشت.

بهعلاوه، اوکریج درصدد است که راهی برای چاپ مستقیم سازههای بتنی نیز بیابد. از لحاظ فنی سوار کردن چاپگرهای سهبعدی غولپیکر روی جرثقیلهای دروازهای امکانپذیر است؛ همین موضوع باعث شده ایدهی چاپ آسمانخراشها و دیگر سازههای بزرگ بهصورت چند مرحلهای (و نه یکجا) منطقی بهنظر برسد. چاپ قطعات پیشساختهی بتنی در شرایط کنترلشدهی یک کارخانه و سپس مونتاژ قطعات تولیدی در محل میتواند ایدهی خوبی برای ساخت سازههای پیچیده و هنری باشد. این همان ایدهای است که ژو ویگو و همکارانش در دانشگاه چینهوای پکن بهدنبال عملی کردن آن هستند. آنها از یک جفت بازوی رباتیک برای تزریق ملات بتنی و الیاف پلیاتیلن و درنهایت تولید قطعات پیشساخته بهره بردهاند. این قطعات بتنی پس از مونتاژ، یک پل پیادهروی ۲۶ متری را شکل دادهاند که اکنون برفراز یک دریاچه در پارک صنعتی شانگهای نصب شده است.

پیشتر نیز یک پل سنگی دیگر با نام آنجیبا با روشی مشابه روی رودخانهی ژیاوهه در ایالت هبی چین احداث شده بود. چاپ نمونهی دوم از این پل حدود ۴۵۰ ساعت زمان برد. این سرعت ساخت باتوجه به استانداردهای ساختوساز ماین بسیار کند بهنظر میآید؛ ولی با درنظر گرفتن مدتزمان ۱۰ سالهی ساخت نمونهی اصلی پل و حتی زمان لازم برای ساخت سایر ساختوسازهای مدرن میبینیم که این زمان چندان هم زیاد نیست. پژوهشگران برآورد میکنند که هزینههای تولید با این روش درنهایت حدود دوسوم هزینهی ساخت سنتی ازطریق قالبریزی بتن خواهد بود.

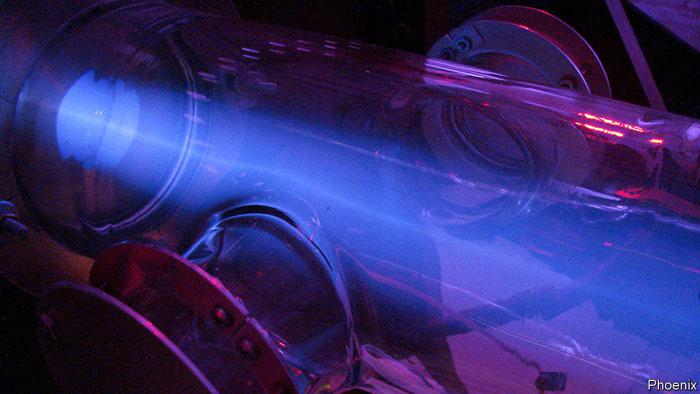

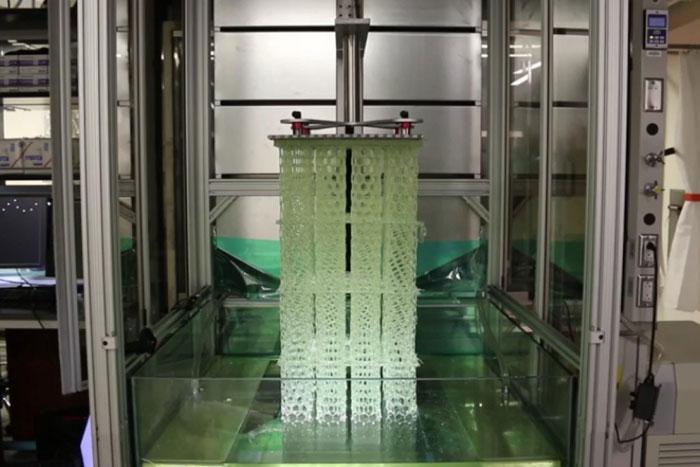

سرعت و ابعاد روشهای دیگر چاپ سهبعدی نیز در حال پیشرفت است. چاد میرکین و همکارانش در دانشگاه نورثوسترن ایلینویز روش تازهای برای چاپ ابداع کردهاند که به تعبیر آنها، «چاپ وسیع سریع» یا بهاختصار Harp نامیده میشود. چاپگر آنها میتواند اشیائی با ارتفاع چهار متر و سطح مقطع حدود یک مترمربع را چاپ کند. در این روش، اشیا صلب از دل یک استخر کمعمق حاوی پلیمر مایع بیرون میآید.

چاپگر دانشگاه نورثوسترن در حقیقت نمونهی بزرگمقیاس از یک فرایند صنعتی موجود است که در آن، پلیمر مایع درون محفظهای با پایهی شفاف نگهداری میشود. یک تصویر ماورابنفش از لایههای طراحی روی پایهی محفظه تابانده میشود. با این کار، یک سری واکنشهای شیمیایی آغاز میشود که نتیجهی آن، عملآوری فوری لایههای بخش بالایی پایه و تشکیل یک جسم صلب با شکلوشمایل همان تصویر تاباندهشده خواهد بود. اولین لایهی چاپشده به یک میلهی فرورفته در مایع میچسبد و با بالا رفتن این میله، بخشی از شی ساختهشده نیز از استخر پلیمر بیرون میآید. بدینترتیب، همین فرایند برای ساخت لایههای بعدی نیز تکرار میشود.

چاپ سهبعدی به روش ابداعی هارپ

نوآوری هارپ در بهکارگیری یک لایه از روغن نهفته است که در بخش شفاف پایه جریان دارد. بهگفتهی پژوهشگران، این روغن در نقش یک «تفلون مایع» ظاهر میشود و ضمن ممانعت از چسبیدن لایههای پلیمر به پایه، حرارت مازاد ناشی از فرایند عملآوری پلیمر را نیز دفع میکند. نتیجه اینکه چاپگر میتواند با سرعتی بسیار بیشتر از قبل به کار خود ادامه دهد. دکتر میرکین میگوید این چاپگر میتواند یک شی با ابعاد انسان بالغ را تنها در چند ساعت چاپ کند؛ درحالیکه یک چاپگر سهبعدی سنتی برای انجام همین کار به بیش از دو روز زمان نیاز دارد.

فرایند هارپ امکان چاپ گسترهی بسیار متنوعی از مواد را در مقیاسی عظیم فراهم خواهد کرد. این مواد میتوانند شامل صدها نوع مختلف پلیمر از انواع نرم، سخت یا کشسان باشند. این نوع چاپگرها میتوانند حتی رزینهایی شامل سیلیکون کاربید را نیز چاپ کنند که در تولید سرامیکهای نسوز و مقاوم کارایی دارند. تجهیزات تولیدشده از این مواد میتوانند در محصولات مختلفی از خودرو گرفته تا هواپیما و ساختمان بهکار گرفته شوند. دکتر میرکین میافزاید که این سیستم میتواند از ابعاد بزرگتری نیز برخوردار باشد. او شرکتی را با نام Azul 3d تأسیس کرده است تا فرایند یادشده را تجاریسازی کند. او انتظار دارد اولین نمونه از چاپگرهای هارپ تا حدود ۱۸ ماه دیگر به بازار عرضه شود.

چاپ فلزات سنگین

شاید بتوان گفت بزرگترین چالش پیشروی صنعت چاپ سهبعدی، چاپ قطعات فلزی بزرگ است. اصلیترین روش چاپ فلزات، ذوب لایههای متوالی از پودرهای فلزی باکمک یک لیزر یا پرتو الکترونی است. برای جلوگیری از اکسیداسیون پودرهای فلزی یا آلودگی آنها با ناخالصیهای گوناگون لازم است کل فرایند درون یک اتاقک مملو از گازهای خنثی انجام شود. بدیهی است که انجام چنین فرایندی در مقیاسهای بزرگتر با دشواری همراه است و بهشدت هزینهبر خواهد بود.

با این حال، صنعت چاپ فلزی قرار نیست در این نقطه متوقف شود. یکی از روشهای پیشنهادی، بهکارگیری رباتهای عظیمی است که مجهز به ماشینهای جوشکاری «فلزی گاز خنثی» (یا بهاختصار mig) باشند. در این نوع جوشکاری، الکترود مصرفی از جنس سیم به درون نازل مشعل جوشکاری وارد میشود. این سیم از یک سمت به جریان برق و از سمت دیگر به یک قطعهی زمینشده متصل است. وقتی مشعل به قطعهی مورد نظر نزدیک میشود، یک قوس الکتریکی بین سطح آن و سیم تشکیل میشود. گرمای ناشی از این قوس باعث ذوبشدن سیم و فلز مجاور آن میشود؛ بهگونهای که این دو با یکدیگر جوش میخورند. حین این فرایند، مشعل یک گاز خنثی نظیر آرگون را به محل جوشکاری می دمد تا از نفوذ ناخالصی به درون ترکیبات جلوگیری کند.

چاپگر رباتیک قطعات فلزی محصول شرکت mx3d

برای اینکه مشعل جوشکاری را بتوان بهعنوان یک چاپگر سهبعدی بهکار گرفت، ربات جوشکار باید بهطور پیوسته روی یک محل جوشکاری کند و بدینترتیب، لایه به لایه فلز را روی یکدیگر سوار کند. بهتازگی یک شرکت تولیدکنندهی چاپگر سهبعدی در هلند با نام mx3d از همین روش برای ساخت انواع مختلفی از اشیا فلزی استفاده کرده است. از جمله محصولات تولیدی شرکت یادشده میتوان به دوچرخهی سبک از جنس آلومینیوم و نیز یک پل عابرپیادهی ۱۲ متری از جنس فولاد ضدزنگ اشاره کرد که بهتازگی بر فراز کانالی در شهر آمستردام نصب شده است.

مقالههای مرتبط:

چاپ سهبعدی چیست و چه کاربردهایی دارد؟

رپلیکیتور؛ نسل بعدی چاپگرهای سهبعدی جهان

بزرگترین پرینتر سهبعدی ساختمان ساز توسط یک شرکت روسی ساخته میشود

بهتازگی یک شرکت دیگر در لسآنجلس با نام Relativity Space نیز از رباتهای جوشکار دائمکار برای ساخت قطعات راکتهای فضایی بهره جسته است. بازوی هر کدام از این رباتها، مجهز به یک سیم از جنس آلیاژ آلومینیوم است که بهعنوان یک جوهر فلزی بهکار میرود. در سَری این چاپگر، یک قوس پلاسما با دمای بالا تشکیل میشود تا با حرارت ناشی از آن، بتوان سیم را ذوب کرد و لایههای فلزی را یکی پس از دیگری روی هم مونتاژ کرد. در همین حال، جریان گاز خنثی به نقطهی قوس دمیده میشود تا از ورود هرگونه ناخالصی به ترکیبات جوش جلوگیری شود.

بهگفتهی شرکت Relativity Space، با کمک این نوع چاپگرها میتوان راکتهای فضایی را بسیار سریعتر و با تعداد قطعاتی کمتر نسبت به نمونههای سنتی تولید کرد. این شرکت رویاهای بزرگی را در سر میپروراند. قرار است اولین راکتهای شرکت برای پرتاب ماهوارهها به فضا استفاده شوند؛ اما این شرکت امیدوار است در آینده از خط تولیدی خود با نام Stargate برای چاپ قطعات راکت روی سطح ماه بهرهبرداری کند. حال که کاربردهای احتمالی چاپگرهای سهبعدی را در نظر میآوریم، میبینیم که حتی فضای آسمان بالای سرمان نیز محدودیتی برای این فناوری قائل نخواهد بود.

/زومیت